一、前言

1.1油田工業控制系統應用現狀

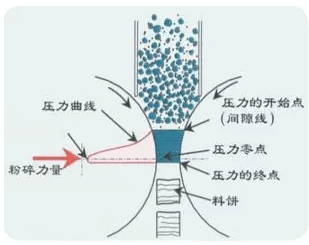

輥壓機采用料層粉碎原理(如圖1),它的核心組成是一對水平布置、相向轉動的輥子,原料從2個相向轉動的輥子中間進入,在輥面摩擦力和料柱重力的作用下,進入壓力區。隨著輥縫越來越小,料層受到的壓力越來越大(50~150MPa),最后,物料被壓成了餅狀,我們稱之為料餅。經擠壓后的物料不僅粒度減小,而且物料中存在大量的微裂紋,改善了物料的易磨性,由于其節能、增產、高效的優點,應用范圍從最初的水泥行業逐漸推廣到冶金、化工、礦山等領域。

圖1 輥壓機的工作原理

輥壓機的關鍵部件是2只輥子,而支撐輥子轉動的是大型軸承,大型輥壓機的主軸承外徑達1600mm,重量達4.5t/只,且每臺輥壓機有4只大型軸承,一旦軸承出現故障,其檢修難度非常大,所以軸承的可靠性對于輥壓機的使用顯得尤為重要,由于輥壓機低速重載的工況條件,其軸承一般都采用干油潤滑。軸承的潤滑條件對軸承的壽命、可靠性有著極其重要的影響,本文就目前輥壓機普遍采用的干油潤滑系統存在的問題進行了分析,提供一種可靠的智能潤滑系統對原有潤滑系統進行有效改造。

二、目前輥壓機干油潤滑系統的主要構成及存在的問題分析

輥壓機目前采用的干油潤滑為集中潤滑系統,其原理如圖2所示,從圖示可以看出主要是由填充泵及油桶、潤滑泵、遞進式分配器、管路等組成,其工作模式為間隙式工作制,一般每8h工作3~4次,每次工作10min左右,工作次數及工作時間都可以在輥壓機控制柜的觸摸屏上進行設置,其中潤滑泵自帶的小儲油桶設置了油位的上下限膜片,當儲油桶的油脂達到下限時,填充泵將自動給儲油桶注油,加油量達到上限時填充泵停止工作。當潤滑泵工作時,將油脂通過管路輸送至遞進式分配器,通過分配器再分配到各潤滑點。

圖2 輥壓機目前采用的干油潤滑系統原理圖

遞進式分配器內部油道細長而且復雜,高壓經過其中的潤滑油脂易于沉積硬化堵塞油道,致使集中潤滑系統癱瘓,以10個潤滑點的遞進式分配器為例,最末端排油口的排油過程最為復雜,兩側困油區內有相當一部分油脂被永遠困在里面,只能往復擠壓而不能排除。隨著分配器內部油道阻力越來越大,當管路系統總阻力超過潤滑泵設定的溢流閥壓力時(一般30~35MPa),該排油口就停止排油,而遞進式分配器遞進排油的結構使得其它排油口也無法排油,造成整個潤滑系統癱瘓。

填充泵及潤滑油泵功率配置偏小,填充泵的功率為0.37kW,潤滑泵配置的功率為0.25kw,輥壓機設備負荷大且經常伴有沖擊,其軸承的潤滑油一般選用1#或2#二硫化鉬極壓鋰基脂,當輥壓機所處的環境溫度比較低時,尤其在冬季時,會經常出現打不動的情況,需要進行加熱處理。

遞進式分配器的每個潤滑點的油量是一樣的,不能單獨進行設置,而輥壓機各潤滑點所需要的油脂量不相同,如活動輥導軌所需油脂量較少,軸承本身所需油脂量較多,而軸承內側采用的油脂密封需要的量最多,這樣為了滿足油密封處所需的油脂量,勢必造成活動輥軸承座導軌處油脂過多的情況。另外一個方面,當某一潤滑點出現故障時,其他所有潤滑點都不供油,容易造成設備故障,同時,不方便排查故障,需要對每個潤滑點進行逐一排查。

輥壓機傳統干油潤滑系統的油路中沒有設置過濾器,當潤滑油中存在雜質或是在檢修過程混入雜質很容易造成分配器的堵塞,需要對分配器拆卸并清洗。

3、智能潤滑系統的原理及優勢

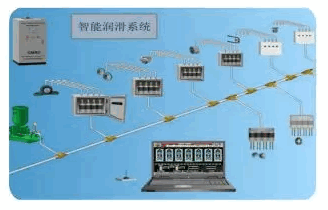

智能潤滑系統包括泵站、PLC控制系統、電磁給油器集成以及管路附件,泵站及電磁給油器集成分別與PLC控制系統相連,管路附件為連接電磁給油器集成至輥壓機各潤滑點的通路,電磁給油器集成設置的數量與輥壓機的潤滑點數相同,電磁給油器集成包括電磁閥和油壓傳感器,電磁閥用于控制管路附件的通斷,油壓傳感器用于檢測潤滑干油的位移信號并反饋給PLC控制系統,其主要原理如圖3所示。

圖3 智能潤滑系統原理圖

智能潤滑系統的主要優勢有以下幾個方面:

(1)每個潤滑點的供油量按需供給;

(2)準確監測各潤滑點的供油狀態,并及時反饋;

(3)在PLC顯示屏上直接提示各故障點,讓維修工人可以準確找到發生故障的位置;

(4)各潤滑點獨立,單個潤滑支路堵塞不會影響整體系統正常運行。由于其眾多的優點,目前越來越多的設備開始使用智能潤滑系統,而且很多老的潤滑系統也在改造并采用智能潤滑系統。

4、改造實例

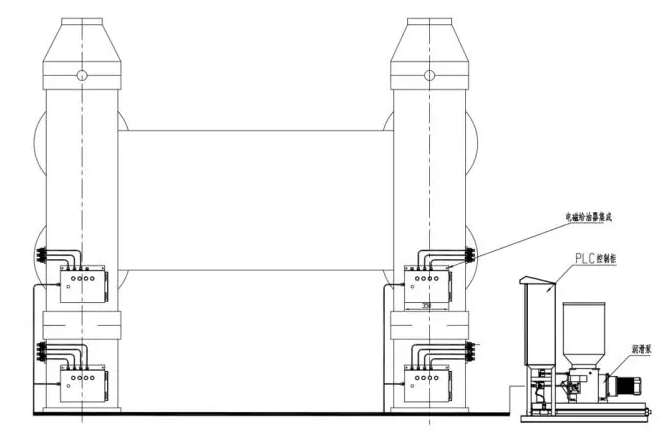

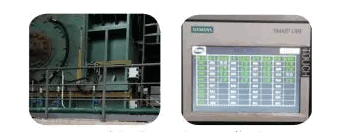

福建某水泥公司水泥磨系統采用HFCG160-140輥壓機+V4000氣流分級機+Φ4.2×14球磨機,于2007年投料生產,生產線運轉至今已有10年時間,由于各方面原因,水泥磨系統目前存在諸多問題,其中輥壓機干油潤滑系統經常出現堵塞等故障,而且油脂浪費現象嚴重,為此決定采用智能潤滑系統對老的遞進式集中潤滑系統進行改造,改造方案及布置圖如圖4所示,自改造至今已運行1年多,設備運行可靠,大大減輕了崗位工及維修人員的勞動強度,之前干油潤滑系統存在的堵塞、油脂浪費、故障難以判斷等缺點都不復存在。改造之后的現場照片如圖5所示。

圖4 改造方案布置圖

圖5?改造后的現場照片及PLC監控照片

HFCG大型輥壓機基本上都已配置智能潤滑系統,由于其可靠的性能加上輥壓機軸承、導軌等潤滑點的合理設計,很好解決了輥壓機潤滑系統故障率高的問題,延長了輥壓機軸承及導軌板的使用壽命,有效控制每個潤滑點的油量,降低生產成本,取得了很好的經濟效益與社會效益,得到廣大用戶的認可與好評。

5、結語

經過近幾年智能潤滑系統大規模的應用,其優勢比較明顯,雖然投資相對老式潤滑系統較高,但由于智能潤滑系統可以實現精準供油,節省油脂的用量,減輕現場環境的油脂污染,尤其可靠性高,故障率低,大大降低了工人的勞動強度。智能潤滑系統逐漸在各行各業的機械設備上開始使用,未來智能潤滑系統的應用將是大勢所趨。表1是老式遞進式潤滑系統與智能潤滑系統的對比。

表1 老式遞進式潤滑系統與智能潤滑系統比較一覽表