摘 要:本文通過對石鋼60t轉爐→LF→VD→CC生產技術進行研究,對全流程進行工藝優(yōu)化。通過嚴格控制原輔料和鋼包使用,進行鋼水扒渣,調整精煉渣系,設備優(yōu)化改造等一系列手段,實現(xiàn)了高端GCr15軸承鋼的穩(wěn)定生產。產品氧含量達到6×10-6以下,Ti含量≤13×10-6合格率達到95%以上、夾雜物不合比例在0.5%以下,為國內同類轉爐工藝生產高品質軸承鋼提供了寶貴經驗。

關鍵詞:軸承鋼;精煉渣;氧含量;鈦含量;純凈度

1 引言

近年來,我國高品質軸承鋼生產技術水平提高較快,但大多生產廠與國際先進水平相比仍有較大差距。石鋼公司軸承鋼多年來穩(wěn)定供貨SKF、鐵姆肯等世界知名企業(yè),但由于鋼材中殘余Ti、氧含量、非金屬夾雜物含量較高,與國內外先進企業(yè)存在差距,生產的鋼材一直只能作為世界知名企業(yè)的低端產品使用。

國內外先進企業(yè)多采用電爐或100t以上轉爐加RH工藝生產高品質軸承鋼。由于石鋼公司轉爐容量小,且采用VD進行真空處理,鋼中的夾雜物和氣體含量的控制成為困擾高品質軸承鋼生產的難題。針對現(xiàn)有工藝進行研究優(yōu)化,通過60t轉爐→LF→VD→CC工藝流程生產出高品質軸承鋼具有重要的現(xiàn)實意義。

2 高端軸承鋼冶煉實踐

2.1原輔料及鋼包Ti含量控制

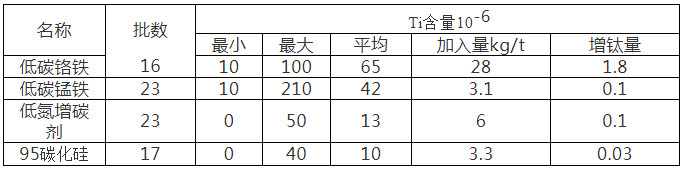

低鈦軸承鋼中的鈦是以10-6級的微量存在于鋼中的,任何可能帶入鈦的原料都會對鋼液的含鈦量造成巨大的影響,因此必須嚴格控制入爐鋼鐵料、合金料及造渣材料的原料的鈦含量。表1、表2分別為合金及渣料增鈦對Ti含量影響。

表1 合金增鈦對Ti含量影響

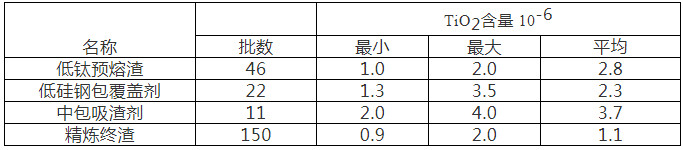

表2 渣料增鈦對Ti含量影響

其中合金平均增Ti量2×10-6;目前渣系下精煉終渣對TiO2有一定的溶解吸附能力,其中低鈦預熔渣<精煉終渣不構成增鈦,低硅鋼包覆蓋劑超過了精煉終渣的溶解能力,拉鋼完畢應及時倒渣防止粘附與包壁增加下一包鈦含量,中包吸渣劑與鋼液沒有混沖不夠成增鈦。

鋼包的使用是控鈦的關鍵,冶煉高品質軸承鋼使用的鋼包上爐冶煉鋼種鈦含量≤50×10-6時,可有效降低精煉過程增鈦。當使用上爐Ti>50×10-6鋼種鋼包時,精煉過程增Ti量3-5×10-6。

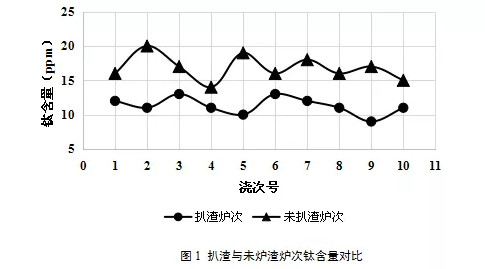

2.2爐后鋼水扒渣技術

在轉爐出鋼過程中,從出鋼開始直至出鋼結束,在這一系列過程中,都將存在一定的渦流作用,從而亦不可避免地將轉爐內的鋼渣帶入到鋼包內,不僅污染鋼水,還將造成鋼中鈦含量升高。鋼水扒渣除將出鋼過程帶入鋼渣扒除外,還將合金中Ti的氧化產物去除,提高了鋼水的純凈度,穩(wěn)定了精煉渣系,同時起到了降鈦作用。扒渣爐次平均鈦含量較未扒渣爐次降低5×10-6,如圖1所示。

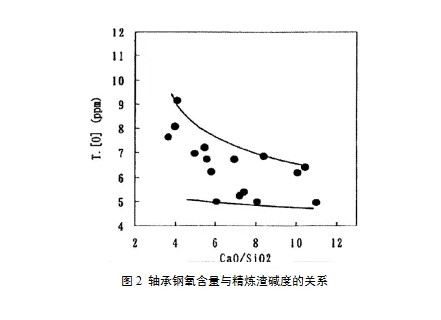

2.3優(yōu)化精煉渣系

高堿度渣對鋼水的脫硫能力較強,生產的軸承鋼的硫含量可以小于0.002%,同時,該渣系吸附Al2O3類氧化物夾雜能力也較強,具有較強的脫氧效果。研究表明,提高爐渣堿度有利鋼液脫氧。降低渣中的SiO2含量,有利于降低鋼中的溶解氧和全氧含量。圖2為日本學者研究的軸承鋼氧含量與精煉渣堿度的關系。

采用高堿度精煉渣系的可以實現(xiàn)降低渣中SiO2的活度,抑制下式反應發(fā)生:(SiO2)+4/3[Al]=2/3[Al2O3](夾雜物)+[Si]

高堿度精煉渣中CaO含量高、活度高,而SiO2含量較低、活度則較低,從而實現(xiàn)抑制SiO2與鋼中鋁的反應,減少Al2O3夾雜物的生成,提高鋼水的潔凈度,實現(xiàn)低氧潔凈軸承鋼生產。

通過對國內外軸承鋼生產經驗的借鑒及石鋼自身過程工藝的總結,最終得以確定生產高純凈度、低氧軸承鋼的生產工藝及所需的高鋁系高堿度精煉渣。

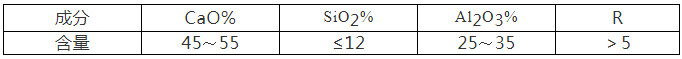

爐前出鋼過程加入鋁強脫氧,減少SiO2生成,同時提高渣中Al2O3,保證設計渣系的實現(xiàn),高鋁系高堿度精煉終渣成分控制如表3:

表3 軸承鋼終渣成分控制表

2.4精煉過程參數(shù)優(yōu)化

鋼液中夾雜物的上浮速度與鋼中夾雜物含量的多少及攪拌能量密度有對應的關系,必須合理處理好吹氬攪拌的壓力、流量、時間、耗量、氣泡大小、鋼液溫度、透氣磚的位置、熔渣的組成等關系,研究表明,精煉過程先大后小的吹氬氣模式有利于夾雜物的去除,前期300~350Nm3/h大吹氣量使鋼中的夾雜物碰撞長大,后面再繼續(xù)大氣量,效果已經不太明顯,本已經碰撞長大的夾雜物有可能重新分開,后期大吹氣量容易鋼液裸露,造成二次氧化及卷渣,因此后期150~200Nm3/h小氣量吹氬有利于防止新生夾雜的產生,從而提高了去除夾雜物的效果。

精煉后期吹入小流量氬氣,氬氣形成的細小分散的氣泡,這些氣泡容易吸附鋼中的細小的非金屬夾雜物,從而一起上浮除去。如果軟吹流量較大,大流量的氬氣會形成許多氣泡帶,減少了細小分散的氬氣泡的數(shù)量,對夾雜物的去除不利。

VD軟吹結束后,為了更好的去除夾雜物,增加15~20min靜置時間,使鋼水中的夾雜物在沒有外部影響的情況下自然上浮去除。

2.5連鑄生產工藝優(yōu)化

2.5.1鋼包到中包保護澆注

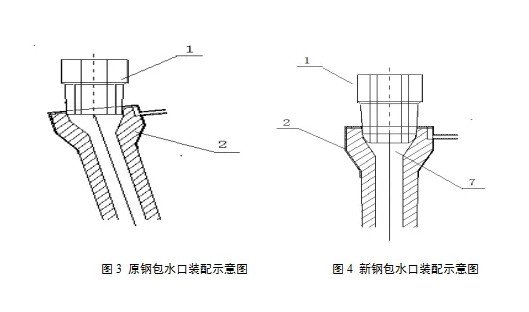

鋼包到中包一般采用長水口保護澆注,但當長水口在澆注過程中有一定傾斜量時,長水口和鋼包水口接觸面其中一側會產生較大的間隙,會造成接觸面密封效果差,從而導致防止鋼水二次氧化效果不佳。為了提高澆注過程中的密封效果,減少鋼水二次氧化,開發(fā)設計了一種新型鋼包水口,如圖4所示。

在原鋼包水口底部增加高度為30mm的球面結構,球面直徑為鋼包水口下端的外徑直徑,在長水口傾斜澆注(傾斜角度<10度)時,鋼包水口與長水口接觸面依然可以保持為面接觸,在長水口澆鑄過程中減少鋼水吸氣二次氧化。

2.5.2鋼包下渣控制

鋼包下渣,鋼包渣進入中包會造成鋼水的污染,容易形成夾雜物。因此,引進了鋼包下渣檢測系統(tǒng),能夠有效的防止鋼包下渣。

鋼包澆注后期,由于鋼包底部存在旋渦,不可避免的會在鋼水中卷入部分鋼包渣,根據(jù)經驗及計算制定了鋼包剩鋼3-4t的措施,通過鋼包下渣檢測系統(tǒng)、鋼包稱重系統(tǒng),保證鋼包渣不進入中包,污染中包鋼水。

3 結論

(1)通過使用含鈦低的合金料及渣料,同時優(yōu)化鋼包使用能夠有效降低鋼種的Ti含量。

(2)通過爐后鋼水扒渣工藝,可降鈦5ppm左右,實現(xiàn)鋼材Ti含量≤13××10-6合格率達到95%以上。

(3)通過調整精煉渣系,優(yōu)化工藝參數(shù),改進連鑄設備,大大提高了鋼水純凈度,氧含量達到6××10-6以下,夾雜物不合比例在0.5%以下(夾雜物要求:A細≤1.0、A粗≤0.5、B細≤1.0、B粗≤0.5、C粗≤0、C細≤1.0、D細≤1.0、D粗≤0.5、DS≤1.0)。